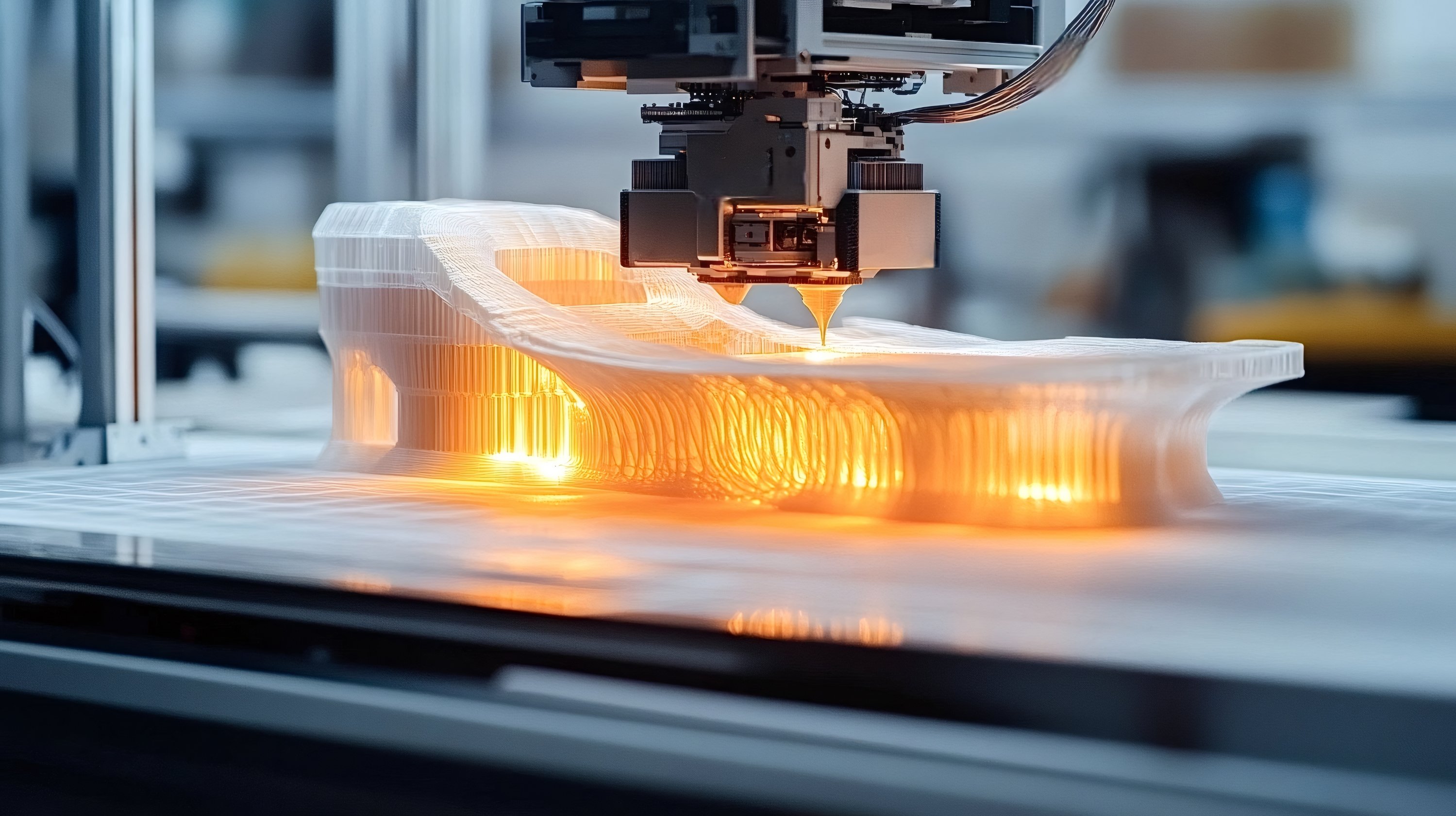

Entwicklung einer hochauflösenden Monitoring-Lösung zur Überwachung der Temperaturverteilung und mechanischen Belastung innerhalb eines Werkstücks während des additiven Fertigungsprozesses bzw. 3D Drucks.

Add3DSense

Partner Call offen bis: Q4 2025

Projektstart: Q2 2026

Hauptziele

Ziel des Projekts „Intelligente In-situ-Sensorik und Echtzeit-Monitoring zur Qualitätsvorhersage in der Additiven Fertigung“ ist die Entwicklung innovativer Algorithmen zur Rekonstruktion des vollständigen Temperatur- und Dehnungsprofils innerhalb eines Werkstücks während des 3D-Drucks bzw. des additiven Fertigungsprozesses. Die Rekonstruktion basiert ausschließlich auf verfügbaren spärlichen Sensordaten und der gewünschten Druckgeometrie.

Vorteile: Detailliertes Monitoring als Grundlage für

- Schnelle Prozessparameter-Bestimmung zur Steigerung der Druckeffizienz

- Maßnahmen zur Fehlerkorrektur und damit Verbesserung der Druckqualität des einzelnen Bauteils

- frühzeitige Abschätzung der finalen Qualität des Werkstücks

- frühzeitige Erkennung thermischer Anomalien zur Vermeidung von Defekten wie Verzug, Delamination, ungleichmäßiger Abkühlung etc.

Strategie: Die bereits vorhandene Sensorinfrastruktur wird durch eine Kombination aus thermo-mechanischen Simulationen und ML-Modellen ergänzt.

- Keine zusätzliche Sensorik notwendig

- Der Einsatz eines automatisierten Simulations-Workflows macht die aufwändige Erfassung großer, qualitativ hochwertiger Messdatensätze für datenhungrige KI-Modelle überflüssig.

- Die Kombination mit ML-Techniken reduziert den Kalibrieraufwand der Simulationsmodelle und ermöglicht den Einsatz einfacher „low-fidelity“ Simulationsmodelle.

- Wir erstellen den Trainingsdatensatz basierend auf dem Domänenwissen des Partners.

- Wir entwickeln, trainieren und evaluieren geeignete physik-informierte ML-Modelle.

Herausforderungen:

- Entwicklung eines Simulations-Workflows für den spezifischen Anwendungsfall / das spezifische Druck- bzw. Fertigungsverfahren

- Auswahl geeigneter Zufallsparameter (z. B. Werkstück-Geometrien, Druckpfad, Umgebungsbedingungen) zur Generierung eines ML-Datensatzes

- Generalisierung der Monitoring-Lösung für beliebige Werkstück-Geometrien

Erwartete Ergebnisse

SAL als Partner für den gesamten Workflow:

- Wir unterstützen Sie bei der Entwicklung einer First-Time-Right-Lösung für die additive Fertigung durch innovatives thermisches Monitoring.

- Reduktion von Kosten, Materialabfall und Energieverbrauch

- Wir optimieren des ML-Model für den Einsatz auf Embedded-Geräten (z. B. Mikrocontrollern)

- Wir führen eine Validierung der entwickelten Lösungen gemeinsam mit dem Partner durch, z.B. anhand von Experimenten vor Ort beim Partner